Een nieuwe manier van lasercladden stopt de vorming van corrosie. Deze Extremes Hochgeschwindigkeits Laserauftragsschweißen (EHLA) brengt een corrosiebeschermende laag van Inconel 625 aan. In de toekomst verschijnen ook hybride coatings vertelt Nederlandse IHC Vremac Cylinders.

Het nadeel van oudere technieken zoals oplassen (denk dan onder meer aan TIG, MIG en MAG) is dat er alleen dikke lagen (2 tot 3 mm) aangebracht kunnen worden. Deze aanbrengingen worden vaak gedeeltelijk mechanisch verwijderd wat dit proces tot materiaalverspilling maakt. Bij thermisch spuiten ontstaat geen atomaire verbinding met het substraat en dat is een groot nadeel. Bij ‘regulier’ lasercladden ontstaat een atomaire verbinding tussen substraat en toplaag, zodat de materialen zich metallurgisch vermengen en ondercorrosie tot het verleden behoort. Het nadeel van deze methode is dat het proces te traag is om rendabel te zijn bij grote hydraulische componenten uit de offshore industrie.

Ondercorrosie

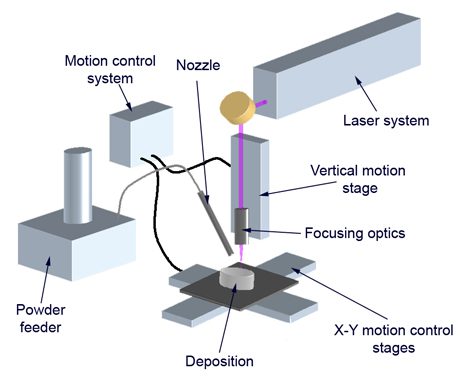

EHLA is een vluggere versie van lasercladden, want bij dit proces worden snelheden gehaald tot 500 m/min in laagdiktes vanaf 25 µm. Dat is een factor 100 meer dan gemiddeld bij standaard lasercladden. Een ander voordeel van EHLA is dat de laagdikte nauwkeurig kan worden gestuurd. Hornet Laser Cladding bouwde voor het Fraunhofer ILT de eerste testmachine. IHC Vremac Cylinders werkte nauw samen met het vertalen van de EHLA technologie naar een werkbare machine. De eerste versie is bij IHC Vremac Cylinders in Apeldoorn getest en is inmiddels in productie.

Be the first to comment